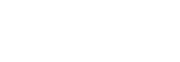

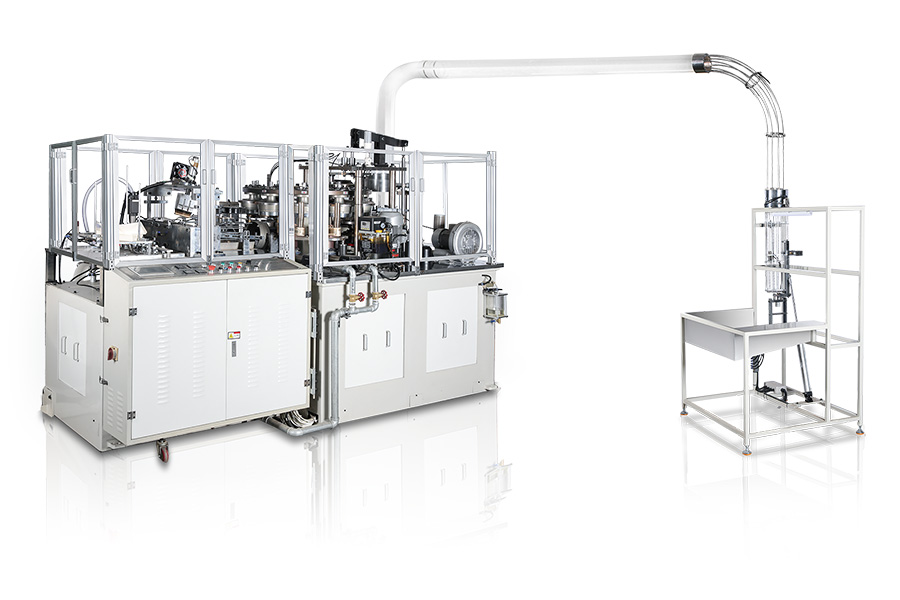

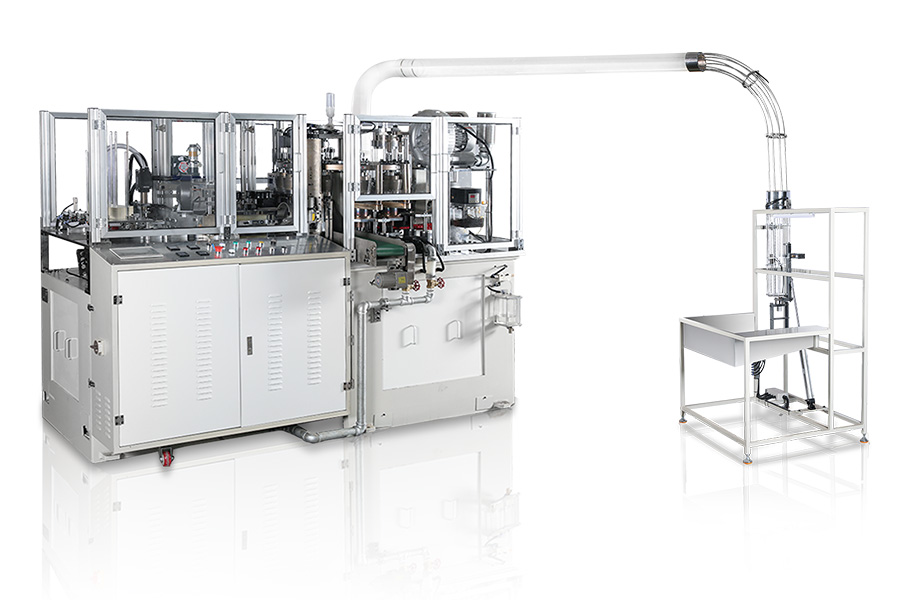

V moderní průmyslové výrobě jsou náměstí čtvercové spodní kontejnery důležitými nástroji pro obaly, skladování a přepravu. Jejich kvalita a výkon přímo souvisí s bezpečností produktu, efektivitou přepravy a uživatelským zkušeností. Ve výrobním procesu čtvercových spodních kontejnerů je výběr kontejnerového stroje čtvercového dna a použití výrobních procesů klíčovými faktory při určování kvality kontejnerů. Zejména v procesu formování ovlivňuje kontrola přesnosti rozměru a tloušťky nádoby nejen nejen vzhled nádoby, ale také jeho strukturální pevnost, výkon těsnění a životnost.

1. Důležitost rozměrové přesnosti a uniformity tloušťky stěny

Rozměrová přesnost čtvercových spodních kontejnerů se týká stupně konzistence mezi rozměry každé části kontejneru a specifikacemi konstrukce, která přímo souvisí s výměnností a stahováním kontejneru. Uniformita tloušťky stěny označuje konzistenci tloušťky stěny nádoby, která ovlivňuje kapacitu zatížení nádoby, odpor deformace a tepelnou stabilitu. Pokud je přesnost rozměru nedostatečná nebo je tloušťka stěny nerovnoměrně rozložena, kontejner je náchylný k rozbití a úniku během přepravy a dokonce ovlivňuje kvalitu obsahu. Proto je zajistit rozměrovou přesnost a uniformitu tloušťky stěny kontejneru během procesu formování jádrem zlepšení celkové kvality produktu.

2. rozdíly ve schopnosti výrobních procesů kontrolovat přesnost rozměru

Různé výrobní procesy, jako je výlisky, vytlačování, lisování, vstřikování atd., Mají své vlastní výhody při řízení dimenzionální přesnosti a uniformitě tloušťky stěny v kontejnerech. Flowol forming je vhodné pro velké objemové kontejnery, ale kontrola přesnosti je relativně obtížná; Vytváření formování se většinou používá k výrobě trubkových produktů s kontinuální délkou a přesná kontrola kontejnerů s čtvercovým dnem je omezená. Naproti tomu injekční lisování prokázalo významné výhody při kontrole rozměrové přesnosti a uniformitě tloušťky stěny komplexních kontejnerů díky své vysoké flexibilitě a přesnosti.

3. Výhody technologie formování injekce

Injekční lisování je formovací metoda, ve které se do dutiny formy vstřikuje roztavený plast a požadovaný tvarový produkt se získá po ochlazení a tuhnutí. Klíč spočívá v přesnosti návrhu plísní a jemné kontroly parametrů lisování vstřikování.

Přesnost návrhu plísní: Vstřikovací forma je základem formování a její konstrukce přímo určuje konečný tvar produktu. Prostřednictvím vysoce přesné výroby plísní, včetně optimalizace detailů, jako je velikost dutiny, demontáž svahu a poloha brány, lze pro přesnou velikost lisovaného kontejneru zajistit jako přesná.

Jemná kontrola parametrů lisování vstřikování: Parametry, jako je teplota, tlak a čas během procesu lisování, mají zásadní dopad na kvalitu formování. Prostřednictvím pokročilých systémů řízení stroje vstřikovacích strojů lze dosáhnout přesného řízení parametrů, jako je teplota taveniny, rychlost vstřikování a doba držení, čímž účinně řídí uniformitu tloušťky stěny, snižuje vnitřní napětí a zlepšuje sílu produktu.

Automatizace a inteligence: Technologie moderního injekce obsahuje prvky automatizace a inteligence, jako je monitorování výrobních dat v reálném čase prostřednictvím technologie Internet of Things a optimalizace výrobních parametrů pomocí algoritmů AI pro další zlepšení efektivity výroby a stabilitu kvality produktu.

IV. Příklady aplikací injekčního lišty ve formování čtvercových spodních kontejnerů

Ve skutečné produkci, Square spodní kontejnerové stroje Použití technologie vstřikování může produkovat kontejnery s vysokou přesností rozměru, jednotnou tloušťkou stěny a dobrou strukturální pevností přes přesně navržené formy a jemně kontrolované parametry lisování. Tyto kontejnery mají nejen vzhled, ale také dobře fungují během stohování a přepravy, účinně snižují míru rozbití a míru stížnosti zákazníků a zvyšují konkurenceschopnost trhu podniků.